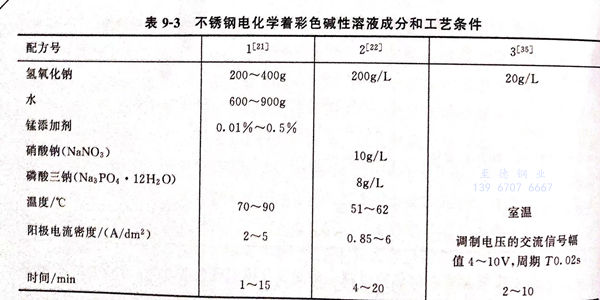

不銹鋼電化學著彩色堿性溶液成分和工藝條件見表9-3.

一、配方1 (見表9-3)的說明

本配方由上海手術器械廠傅綺君提出。

1. 色澤的呈現過程

在配方1的介質中,用電化學方法,在不銹鋼表面形成一層致密而具有一定厚度的薄膜,隨著加工工藝的不同,光對薄膜的干涉,在表面形成各種單色彩色膜。

鉻系不銹鋼:淺灰色-黑亮色-藏青色-金棕色。

鉻-鎳系不銹鋼:青鋼色-藍色-紫色-金黃色-紅色-綠色-金棕色。

2. 彩色膜的組成和厚度

①. 彩色膜的組成。用AES進行表面分析,表層由氧、鎳、鐵、碳等組成。

②. 彩色膜的厚度。根據Ar的濺射速率,計算出彩色膜的厚度為200.0~930.0nm.

3. 彩色膜的外觀

經過著色的不銹鋼,不但具有金屬的強度和耐蝕的光亮表面,而且披上了各種各樣鮮艷的彩色外衣。彩色不銹鋼在裝飾方面有著與其他材料無與倫比的優點。

二、配方2 (見表9-3)的說明

本配方由沈陽第一工業學校安成強、韓玉梅、車永泉等人提出。

1. 赫爾槽在陽極氧化中的應用

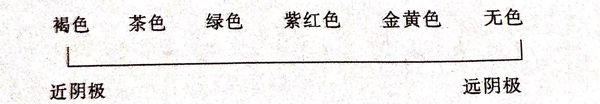

在250mL赫槽中,304不銹鋼片放在斜邊作陽極,直流穩壓電源的電流強度為1A,觀察試樣的著色膜為:

試片上陽極電流密度的分布由近陰極端至遠陰極端依次減少。電流密度不同,膜的生成速率亦不同。近陰極端電流密度大,著色膜厚,呈茶褐色;遠陰極端電流密度小,著色膜薄,呈金黃色,從而在氫氧化鈉堿性溶液中可著出不同的顏色。

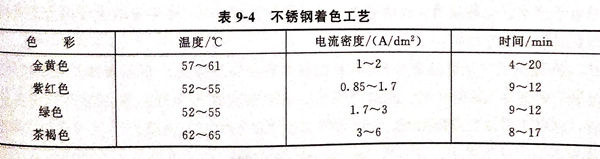

2. 著色工藝條件

通過小槽實驗,初步確定不銹鋼著各種顏色的工藝條件,見表9-4。

3. 影響電解著色的因素

①. 氫氧化鈉(NaOH).主要起導電和溶解氧化膜的作用。膜的厚度主要取決于膜的溶解和生長速率的比。氫氧化鈉濃度高,氧化膜溶解快,膜的孔隙率大,硬度與強度低;氫氧化鈉濃度低,氧化膜溶解慢,膜的硬度高,反光性好。

②. 硝酸鈉(NaNO3)、磷酸鈉(Na3PO4)的加入,可增加導電性和成膜速率,比單純氫氧化鈉溶液出色快,著色時間短。

③. 溫度。提高溫度,反應速率加快,同時出色速率也快,色膜較厚。但溫度過高,色膜變得粗糙,光澤欠佳。降低溫度,上色速率慢,但光潔度較好。溫度低于40℃時著不上色。一般控制在50~70℃.

④. 電流密度。提高電流密度,可使氧化膜生長加快,色膜增厚,若電流過高,氧化膜則變得粗糙,一般控制在0.5~6A/d㎡.

⑤. 時間。在同樣條件下,膜的顏色隨時間的不同而異。顏色隨著時間的延長,其變化為金黃色→紫紅→綠色→茶褐色。

⑥. 攪拌。攪拌可以縮短著色時間,加快成膜速率。

4. 前處理

包括:打磨→水洗→除油①→熱水洗→冷水洗→除銹②→冷水洗→電化學拋光③→水洗→弱浸蝕④。

注:①. 除油。氫氧化鈉30~50g/L,碳酸鈉20~40g/L,磷酸三鈉10~20g/L,溫度50℃,時間依除油效果而定。

②. 除銹。硫酸10%,鹽酸10%(體積分數),溫度室溫,時間5~10min.

③. 電化學拋光。磷酸600mL/L,硫酸300mL/L,甘油30mL/L,蒸餾水70mL/L,電流密度20~30A/d㎡,溫度50~70℃,時間4~5min,陰極為鉛板。

④. 弱浸蝕。硫酸3%~5%,溫度室溫,時間0.5~1min.

拋光效果越好,著色膜越均勻、細致、光亮。拋光效果不好,著色質量差,甚至著不上色。

5. 后處理

電化學著色→熱水洗→冷水洗→封閉→水洗→烘干。

注:封閉處理:重鉻酸鉀15g/L,氫氧化鈉38g/L,pH7~7.5,溫度60~80℃,時間2~3min。

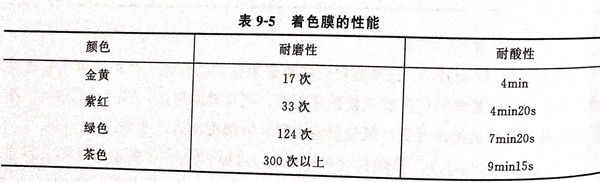

6. 著色膜性能檢驗

①. 耐磨實驗

在試樣上放一繪圖橡皮,上面放500g砝碼,使橡皮沿試樣表面做水平運動,記錄膜消失時的運動次數。結果見表9-5,從實驗結果看出,耐磨性隨膜厚度的增加而提高。

②. 耐酸性

用滴管取0.5mol/L的硫酸滴在著色膜上,觀察表面變藍的時間,結果見表9-5,由表可見,金黃色和紫紅色膜的抗蝕性欠佳,需要適宜的硬化處理,以提高耐蝕性和耐磨性。耐酸性隨著膜厚度的增加而提高。

7. 槽液穩定性

當成膜速率明顯減慢時,可濾去沉渣,添加氫氧化鈉50g/L和適量的水,即可重復使用。槽液較穩定,調整簡單,維護方便,成本低。

三、配方3 (見表9-3)的說明

本配方由天津大學材料學院魏軍勝、唐子龍和宋詩哲于2007年10月提出。

為了改善不銹鋼著色過程中高溫和重金屬離子的環保和耗能問題,室溫下,在無Cr的NaOH溶液中,304不銹鋼交流調制電位法著色處理工藝,具有經濟環保的特點,獲得穩定的金黃色、黃紫色、紫色、藍紫色和藍色膜。著色膜具有良好的耐蝕性、耐磨性、機械加工性和抗污性。著色電壓幅值為7.0~8.0V,著色時間為4~7min,著色膜穩定性和耐蝕性能最好。本工藝簡單易行,節水節能,是不含污染離子的不銹鋼著色“綠色”工藝。

1. 著色結果

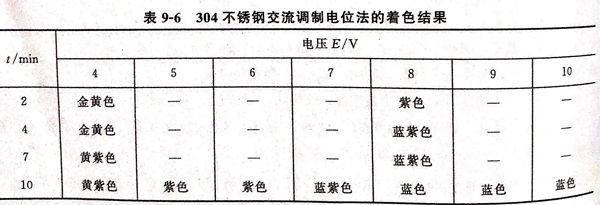

表9-6列出304不銹鋼交流調整電位注的著色結果

由表9-6可見,著色電壓和時間共同影響著色膜的顏色,隨著著色電壓幅值和時間的變化,顏色依次為金黃色、黃紫色、紫色、藍紫色、藍色,共出現5種穩定的特征顏色。

2. 電化學著色過程

①. 試樣準備

304不銹鋼試樣面積約2.4c㎡,經水砂紙逐級打磨、拋光,蒸餾水沖洗,無水乙醇脫水,再蒸餾水沖洗,冷風吹干后,置于干燥器中備用。著色完畢,涂封非工作表面,留出1c㎡的工作面積,進行腐蝕測試。

②. 電化學著色條件及方法

著色液為0.5mol/L NaOH,采用調制電壓的交流信號著色,輻值為4.0~10.0V,周期T為0.02s,具體著色參數為:溫度為室溫,著色時間為2~10min,著色完畢高溫水進行封閉處理。

3. 著色膜耐蝕性能檢測

①. 腐蝕介質為0.5mol/L H2SO4。

②. 采用動電位陽極極化曲線和線性極化阻力技術研究著色膜。陽極極化曲線測試按照美國材料試驗學會ASTM G59-97(2003),比較測試體系的維鈍電流密度Ip、過鈍化電位E1等電化學參數,研究著色膜的鈍化穩定性。

4. 著色工藝對著色膜表面形貌的影響

①. 電壓8.0V下,著色膜表面形貌隨時間的變化。2min時表面形成連續但不均勻的膜層,繼續氧化,已形成膜層逐漸變均勻,同時又有新膜生成;新膜層也隨氧化時間的延長逐漸均勻連續;10min時形成比較厚且連續均勻的著色膜;進一步延長著色時間,由于膜層局部溶解速率大于其生成速率,使得膜厚反而減小,且不均勻;7~10min為制備的著色膜在不同腐蝕介質中的耐蝕性有一定的選擇性。

②. 著色處理過程中的電壓變化。開始電壓升高,電流降低;延長著色時間,電壓和電流都趨于穩定;一定時間后,電壓開始降低,電流升高。這是因為剛開始著色時,形成的著色膜使得體系的反應電阻增高;當著色時間較長時,著色膜比較完整且不再增厚,因此,反應電阻也趨于穩定;延長著色時間,在電場的作用下,晶界變粗大,表面膜溶解速率加快,致使表面膜厚度減小,可能局部區域著色膜完全溶解,因而體系的反應電阻反而降低,所以著色處理一定時間后,出現電壓降低、電流升高的現象。

③. 當著色電壓低于8.0V時,若色時間為7min時,不銹鋼表面即可形成完整的著色膜;當電壓高于8.0V時,若色時間為4min時,就已經形成了完整的著色膜。

5. 著色膜機械和抗污性能

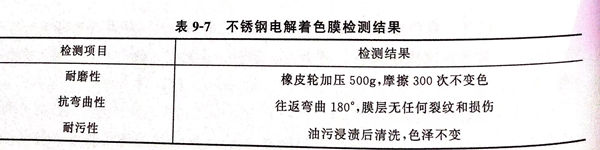

不銹鋼電解著色膜性館檢測結果見表9-7.

由表9-7可見,著色膜具有良好的耐磨性、抗彎曲性能和抗污性能,能滿足應用要求。

6. 著色工藝對著色膜穩定性的影響

①. 著色電壓的影響

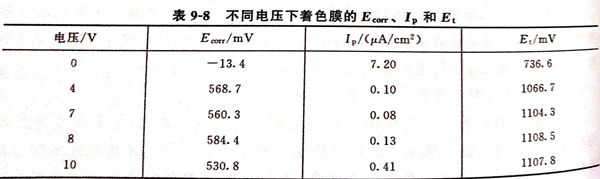

著色膜在堿性介質中制備,為評價著色膜的鈍化穩定性,選用0.5mol/L H2SO4作為測試介質,著色時間為10min,OV表示未著色不銹鋼,測試體系的電化學參數腐蝕電位Ecor、維鈍電流密度Ip和過鈍化電位Et 等數值列于表9-8中。

由表9-8可見,不銹鋼著色后Ecorr和Et明顯提高,而Ip又降低近兩個數量級,說明著色處理提高不銹鋼的穩定性。同時,著色電壓對著色膜的穩定性能有一定的影響,電壓7.0V時Ip最小,而當著色電壓降低或升高時,Ip都有一定的升高,著色電壓為7.0V時,制備的著色膜穩定性和耐蝕性能最好。

②著色時間的影響

a. 著色電壓為4.0V,不同著色時間的影響如下:

著色電壓為4.0V、時間為2min時,著色膜在0.5mol/L H2SO4中的陰極極化曲線非常接近未著色處理的不銹鋼,說明該電壓下較短時間不足以在不銹鋼表面形成完整的著色膜。

著色電壓為4.0V、時間為4min時,著色膜Ecorr、Et 明顯升高,而Ip降低近2個數量級,著色膜穩定性大幅度提高。

著色電壓為4.0V、時間為7min時,著色膜穩定性進一步提高。

著色電壓為4.0V、時間超過10min時,穩定性反而有降低的趨勢。

b. 著色電壓為8.0V時,不同著色時間的影響如下:

時間為2min時,著色可形成完整的著色膜。

時間為4min時,著色膜穩定性進一步提高。

繼續延長著色時間,膜層穩定性降低。

因此、由上可見、著色電壓為7.0~8.0V,著色時間為4~7min,著色膜具有好的耐磨性和抗污性能,膜顯藍紫色,在0.5mol/L H2SO4中具有良好的鈍化穩定性和耐蝕性。