在人工旋壓成型過程中,產(chǎn)生的減薄量與成型變形量有關(guān)。人工旋壓件的斷面減薄至如圖4-20所示的那種程度時(shí),工件常會(huì)產(chǎn)生開裂現(xiàn)象。其原因是由于加工量過大,而且中心區(qū)的加工硬化程度超過材料的承受能力,因而導(dǎo)致工件開裂。如果在旋壓成型之前,工件在沖壓機(jī)上沖壓成類似半球形杯體再旋壓出變化劇烈的喇叭形寬邊(見圖4-20),旋壓會(huì)容易一些。

下面介紹10Cr18Ni12(305)型不銹鋼的旋壓成型。

材質(zhì)為10Cr18Ni12(305)型不銹鋼的錐形體的4次人工旋壓成型,如圖4-20所示。直徑為366.6mm的錐形體是經(jīng)一道預(yù)沖壓成型和4道人工旋壓成型而完成的。該工件所使用的坯料厚度為0.940mm、直徑為406.4mm的10Cr18Ni12(305)型不銹鋼,這種不銹鋼坯料可具有2D(薄板)表面或1號(hào)(帶鋼)表面光潔度。該工件也可用其他型號(hào)的奧氏體不銹鋼來生產(chǎn),但是其每道工序的變形量隨著加工硬化程度的提高而降低。

如圖4-20所示,旋壓成型所用的型芯是用木材或鋼做成的,旋壓成型輥則是用淬火鋼材制成的。在第一次旋壓成型時(shí),壓力作用在整個(gè)坯料上。在其他三次加工中,壞料邊緣不進(jìn)行旋壓,這就會(huì)引起毛坯邊部增厚至1.778mm,同時(shí)希望所得到的工件外形錐形體中部的減薄量最大,可使壁厚尺寸達(dá)到0.686mm(變形率為28%).與此同時(shí),工件表面積將比原來增加40%.由于工件減薄和面積增加,這些急劇的變化會(huì)給加工變形帶來極大影響,因此工件在加工過程中,必須進(jìn)行兩次退火加工工序。

操作程序如下:

①. 首先在坯料(尺寸為:厚度0.94mm;直徑408.4mm)中心部位,開一個(gè)直徑為6.35mm的中心孔,并預(yù)沖壓成型;

②. 采用人工的方法,通過成型輥對(duì)旋轉(zhuǎn)的芯棒施加壓力,使坯料凹深達(dá)到76.2mm,旋壓加工速度為300r/min;

③. 用第二個(gè)層狀硬木型芯將坯料凹深處旋壓至127mm,邊部深度在50.8mm以內(nèi);

④. 在1038℃的氫氣氛中進(jìn)行中間退火,然后空冷,用鋼型芯將坯料凹深旋壓至177.8mm邊部,深度在25.4mm以內(nèi);

⑤. 在與工序③相同的條件下退火,用鋼型芯將坯料凹深旋壓至203.2mm,并最后加工成型;

⑥. 在車床上對(duì)工件的頂部和底部進(jìn)行加工,使喇叭口的高度達(dá)到196.86mm;

⑦. 成品,上口直徑101.6mm,下口直徑 366.60mm,高196.85mm.

由于400系列不銹鋼的延伸性能較差,所以不適宜用人工旋壓的方法成型,特別是當(dāng)變形劇烈時(shí)更是如此。另外還要注意,對(duì)成型模具施加過大壓力,會(huì)引起加工表面的磨損,從而導(dǎo)致工件過早地減薄和開裂。

由于工具對(duì)金屬的作用,急劇旋壓成型件的表面往往比較粗糙。這樣,用400系列不銹鋼旋壓加工成型后的工件,拋光和高精度研磨的成本就顯得非常高。因此,在研磨和拋光之前,須對(duì)凹凸不平的工件先進(jìn)行粗磨,使其表面變得平滑一些。

表4-7給出了人工旋壓時(shí)拉伸的近似極限。該表適用于厚度為1.575mm的完全退火材料。退火后的二次拉伸量比第一次小8%。零件各部分的拉伸量并不需要完全一致,它是根據(jù)成型變形量的不同而有變化的。

所有300系列的不銹鋼均可采用旋壓成型方法,但是加工硬化較低的 12Cr18Ni9(302)、06Cr19Ni10(304)和 10Cr18Ni12(305)型鋼在中間退火前的旋壓加工量比其他不銹鋼大。退火后的工件必須經(jīng)酸洗清除氧化鐵皮,以恢復(fù)其光潔的表面。1號(hào)(帶鋼)或2D(薄拉)表面光潔度最適于大變形旋壓工藝,因?yàn)榇藭r(shí)金屬處于最軟和無應(yīng)力狀態(tài),其加工量可達(dá)到最大程度。

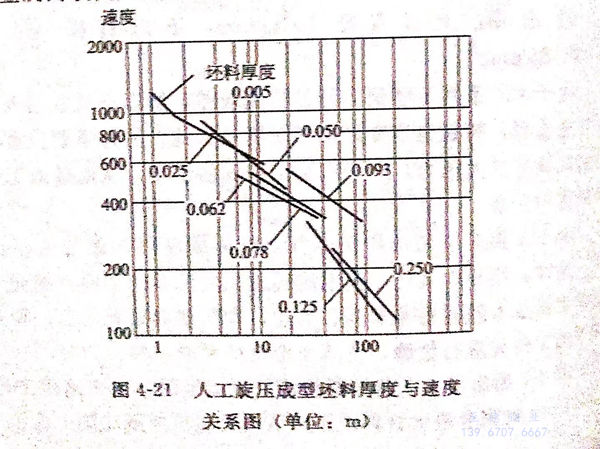

人工旋壓成型時(shí),一般采用較低的加工速度,圖4-21顯示出加工速度和厚度之間的關(guān)系。因此,在成型工具的作用下,將會(huì)引起成型金屬的表面嚴(yán)重磨損,同時(shí)也會(huì)產(chǎn)生較大加工硬化。

雖然0.127mm的薄料到6.35mm的厚料都可以采用人工旋壓方法成型,但是一般情況下,人工旋壓成型時(shí)不銹鋼原料的厚度在0.305~3.175mm之間。此時(shí)角部倒圓至少應(yīng)為被加工金屬厚度的5倍。由于彈性回彈和熱脹冷縮的影響,芯模尺寸和要求的形狀尺寸必須預(yù)留一定的加工余量。