在不銹鋼管的生產過程中,坯料的成本占成品總成本的70%以上。因此,選用低工藝成本的管坯就成為降低產品總成本、提高市場競爭力的關鍵。根據材料的性能以及其加工工藝的不同,用于生產不銹鋼管的擠壓坯料一般有以下幾種選擇:軋坯、鍛坯、連鑄坯、模鑄坯、離心澆注空心坯等。其中,軋坯和連鑄圓坯一般用于生產批量大、普通牌號鋼種的管坯,而鍛坯、模鑄坯以及離心澆注空心圓坯則用作生產批量小、大直徑或難變形高合金的管坯。

1. 軋坯

由于軋坯具有產量高、質量好的優點,并且其綜合指標令人滿意,因而成為中小型擠壓機應用最為廣泛的擠壓坯料。但是,由于軋制加工時,在變形金屬內部的應力狀態條件不能適應高合金和低塑性材料產品加工的要求,并且對大擠壓力的擠壓機需要采用大型的專用開坯機供坯,而導致相對高的坯料加工成本。因此,限制了軋坯在高合金材料和大尺寸擠壓坯料方面的應用。通常碳素鋼、低合金鋼以及合金鋼和軸承鋼的擠壓都采用軋坯。

2. 鍛坯

坯料在鍛壓工藝加工過程中,變形金屬具有較軋制工藝更好的應力狀態條件,其鑄態組織得到充分的破碎,坯料中心組織較致密,有利于改善擠壓制品的內在質量。一般對于材料塑性較低和生產批量不大,不宜用軋制方法供坯的情況下,可以采用鍛壓工藝供坯。但是,與軋制工藝相比較,鍛壓工藝的生產效率比較低,且坯料加工之后表面比較粗糙,需要進行剝皮加工之后才能進行擠壓,因而降低了產品的成材率,提高了坯料的加工成本。因此,鍛坯一般只在生產高合金材料和大尺寸的擠壓坯料方面得到了比較普遍的應用。

3. 模鑄坯

用于擠壓鋼管和型鋼的模鑄坯包括模鑄圓坯、模鑄方坯、模鑄多角錠、離心澆鑄空心坯以及電渣重熔的高合金坯等。采用鑄坯擠壓的最大好處是簡化了擠壓的供坯工藝,并大幅度地降低了擠壓供坯的加工成本。但鑄坯不宜用作擠壓型材的坯料,因為鑄錠的縮孔和中心疏松將引起產品的內部缺陷,并在整個擠壓長度上造成尺寸不一致。

由于擠壓工藝所具有的最佳變形應力狀態提高了材料的變形能力, 使擠壓過程能夠達到材料的最大一次變形量(理論上擠壓比可以達到200), 并且,擠壓前采用了具有鐓粗功能的立式穿孔機,十分有利于鑄坯的壓力加工。 經擠壓變形后的制品內部粗晶組織得到充分的破碎,質量得到改善。因此, 采用鑄坯擠壓的鋼管,其力學性能不亞于軋坯。

擠壓鑄坯在大口徑鋼管的生產和低塑性、難變形材料的預加工作業中得到了普遍的應用。并且,也為高速鋼和球墨鑄鐵制品的生產提供了可能。 日本1957年開始在生產軸承鋼管時,成功地使用了鑄坯。

4. 連鑄坯

連鑄坯的應用簡 連鑄工藝包括水平連鑄和弧形連鑄、實心連鑄和空心連鑄。 連鑄坯的應用簡化了擠壓的供坯條件,降低了擠壓坯料的加工成本,實現了擠壓工藝過程的 “短流程”。

根據國外資料報道,采用連鑄管坯比采用模鑄軋坯的材料利用率提高 10%~20%, 能源費用節省40%~50%.法國的資料報道,采用連鑄管坯代替鍛軋管坯后,金屬收得率提高17%,勞動力減少60%,噸鋼節能1.25×1016kJ, 總的加工時間減少25%,成本低40~50美元/噸。

近40~50年來,在不銹鋼生產的領域,由于煉鋼、精煉和連鑄工藝技術的發展,尤其是最新電子技術和自動化控制技術在連鑄工藝中的應用,如中間包加熱技術、結晶器電動缸非正弦振動技術、結晶器及二冷段的聯合電磁攪拌 技術、結晶器液面自動控制技術以及在中間包內設置鋼液液場的控制技術 (使中間包的熱力學物理與化學因素達到最佳水平),使連鑄坯的質量得到了 很大的提高。

同時,也由于擠壓工藝的最大特點是提高了加工材料自身的變形能力,從而為連鑄坯在擠壓產品中的應用提供了極為有利的條件。目前,國外不少知名的鋼管廠都已普遍采用連鑄坯來生產不銹鋼無縫鋼管,如瑞典的山特維克公司的3臺 擠壓機,擠壓力分別為12.5MN、17MN和34MN,分別采用不同規格的不銹鋼連鑄坯生產規格為Φ>15mm、ф<140mm和ф≤254mm的不銹鋼管。據資料介紹,該公司生產的連鑄管坯有50%為自用外,另有50%供應歐洲市場,其連鑄坯的最大規格為ф320mm。

另外,美國的Amerex擠壓不銹鋼管和型材公司在25MN擠壓機上,采用不銹鋼連鑄圓坯擠壓Φ60.3~152.4mm的不銹鋼無縫鋼管和外接圓直徑為 19.1~165.1mm的不銹鋼型材。據介紹,其采用不銹鋼連鑄坯擠壓不銹鋼管時沒有問題,而在擠壓異型材時會出現部分金屬流動不均現象, 導致型材 斷面缺陷和扭曲。這可能與連鑄坯的組織不均或模具設計斷面變形不均衡有關。

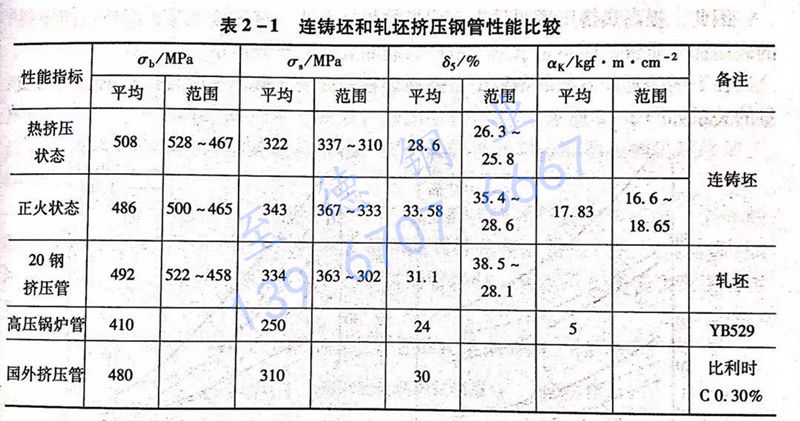

目前,普遍認為,對于占有不銹鋼無縫鋼管市場總量中90%以上市場份額 的ASTM304、316、321等300系列的奧氏體不銹鋼無縫鋼管的熱擠壓生產,采用連鑄坯是擠壓供坯的最佳選擇。 另外,據有關資料報道,采用連鑄坯擠壓的鋼管,其性能指標并不亞于鍛軋坯擠壓管。連鑄坯和軋坯擠壓鋼管的性能比較見表2-1。

碳素鋼的連鑄坯經清除表面缺陷和噴丸去除氧化鐵皮后即可使用,合金鋼和不銹鋼則需要進行剝皮后使用。近年來采用方坯和多角形連鑄坯進行擠壓,產品的力學性能和表面質量良好,大大降低了生產成本。