工業(yè)金屬管道組成件的選用規(guī)范主要有以下幾點

一、一般規(guī)定

1. 管道組成件應(yīng)符合本規(guī)范耐壓設(shè)計規(guī)定,并應(yīng)符合國家現(xiàn)行標準的規(guī)定。

2. 管道組成件成型及焊后熱處理的要求應(yīng)符合本規(guī)范附錄G的規(guī)定。

3. 管道組成件的檢驗應(yīng)符合本規(guī)范附錄J的規(guī)定。

4. 管道組成件用材料應(yīng)符合本規(guī)范第4章及附錄A中材料標準的規(guī)定。

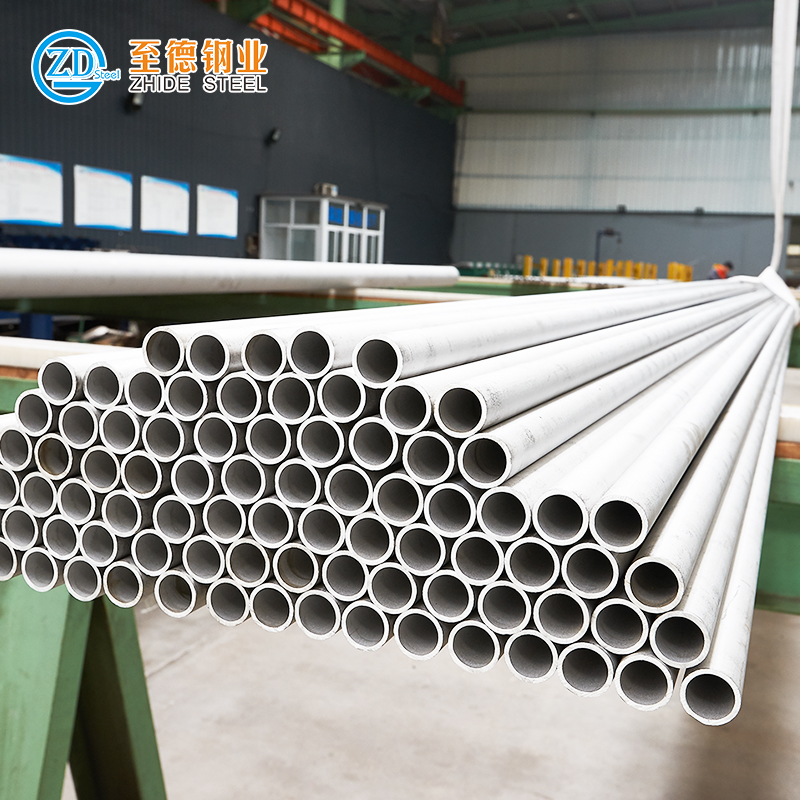

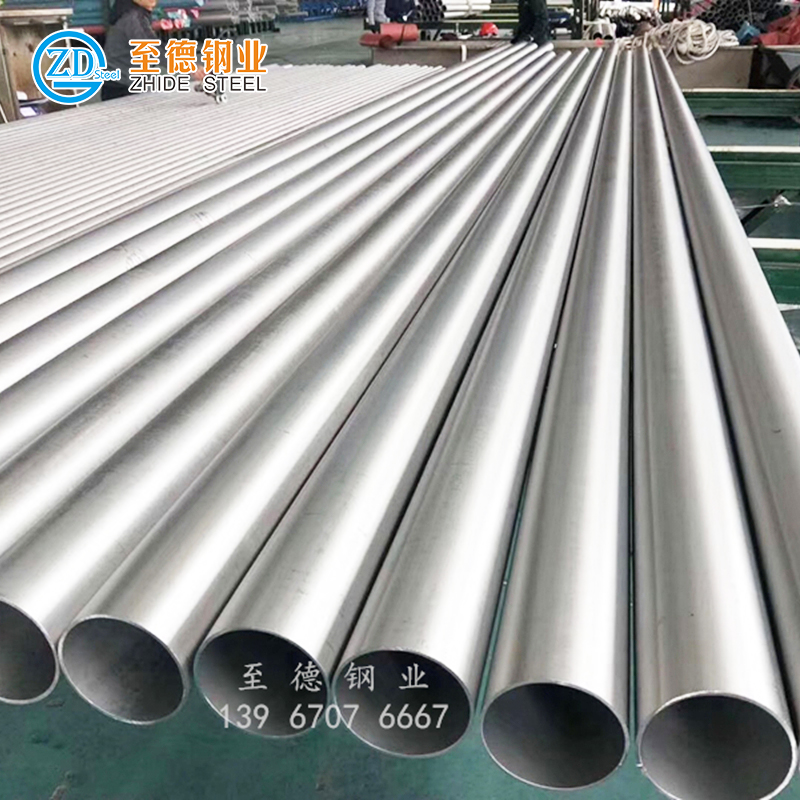

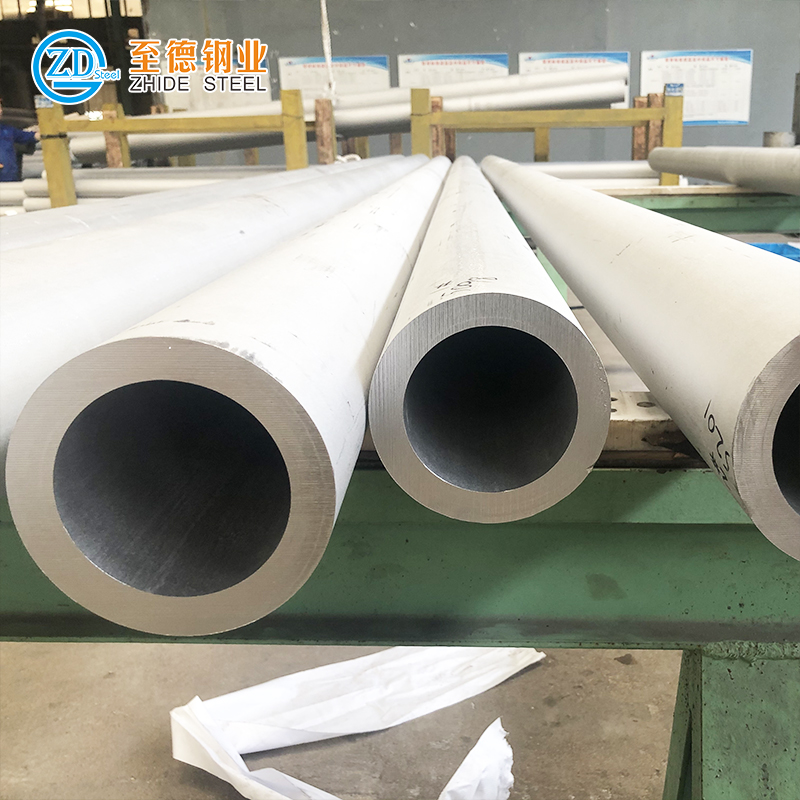

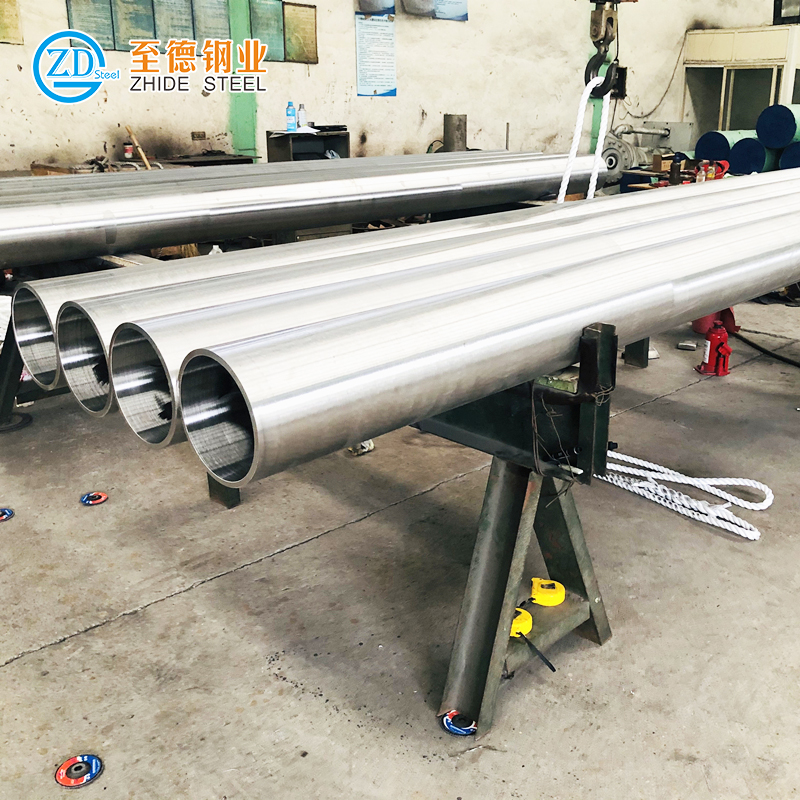

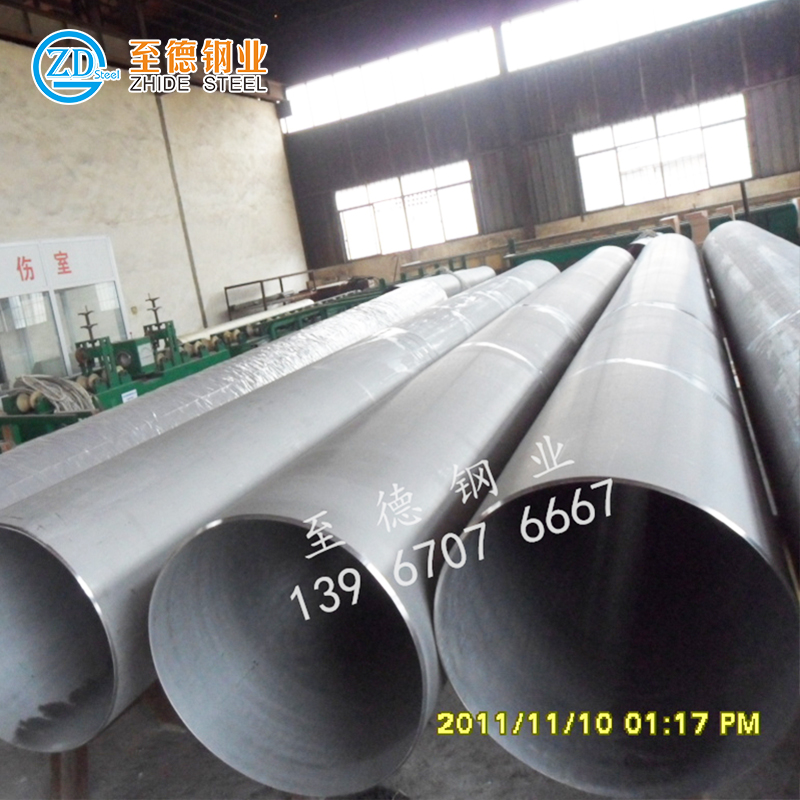

二、管子

1. 采用直縫焊接鋼管時,應(yīng)符合本規(guī)范附錄J及本規(guī)范表3.2.5的規(guī)定。

2. 劇烈循環(huán)操作條件下的管道,宜采用國家現(xiàn)行標準中所列的無縫鋼管和銅、鋁、鈦、鎳無縫管,采用直縫電焊鋼管時應(yīng)符合本章第5.2.1條的規(guī)定。

3. 現(xiàn)行國家標準《低壓流體輸送用焊接鋼管》GB/T3092及《低壓流體輸送用鍍鋅焊接鋼管》GB T3091中的加厚管子,可用于輸送設(shè)計壓力小于或等于1.6MPa和設(shè)計溫度在0~200℃的C 類流體。普通厚度的管子僅用于D類流體。

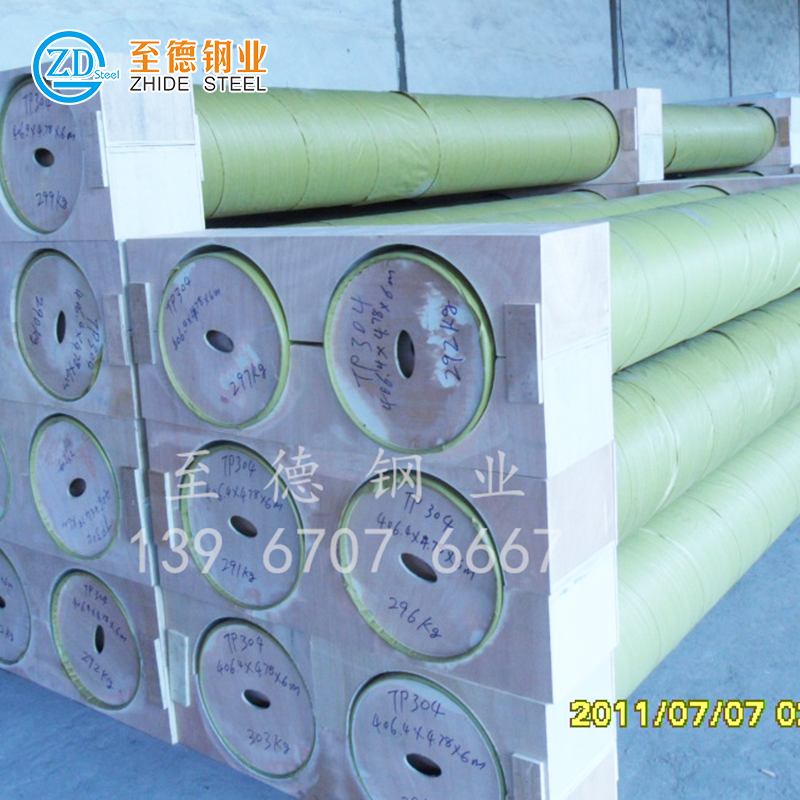

4. 無縫鋼管用于設(shè)計壓力大于或等于10MPa時,制造檢驗應(yīng)符合現(xiàn)行國家標準《高壓鍋爐用無縫鋼管》GB5310的規(guī)定,不銹鋼管的檢驗應(yīng)不低于現(xiàn)行國家標準《流體輸送用不銹鋼無縫鋼管》GB/T14976的規(guī)定。

5. 鋼管最小厚度應(yīng)符合本規(guī)范附錄D的規(guī)定。

6. 夾套管的內(nèi)管宜采用無縫管。

7. 輸送氧氣用管子應(yīng)符合本規(guī)范有關(guān)安全的規(guī)定。

三、彎管及斜接彎管

1. 采用圓弧彎管應(yīng)符合下列規(guī)定∶

a. 按照國家現(xiàn)行標準制造、彎曲后的彎管,其外側(cè)減薄處厚度不應(yīng)小于直管的計算厚度加上腐蝕附加量之和。

b. 管道中不應(yīng)使用折皺彎管。

c. 鋼管彎曲后截面不圓度應(yīng)符合下列規(guī)定∶

①. 受內(nèi)壓時,任一橫截面上最大外徑與最小外徑之差不應(yīng)超過名義外徑的8%;

②. 受外壓時,任一橫截面上最大外徑與最小外徑之差不應(yīng)超過名義外徑的3%。

2. 采用斜接彎管應(yīng)符合下列規(guī)定∶

a. 按本規(guī)范規(guī)定進行耐壓計算、制造、焊接的斜接彎管,可與制造彎管的直管一樣用于相同的工作條件。但斜接彎管的設(shè)計壓力不宜超過2.5MPa。

b. 斜接彎管,其一條焊縫方向改變的角度a大于45°者,僅可用于輸送D類流體,不得用于輸送其他類流體。

c. 劇烈循環(huán)條件下的管道中采用斜接彎管時,其一條焊縫方向改變的角度不應(yīng)大于22.5°。

d. 夾套管道的內(nèi)管應(yīng)采用圓弧彎頭或彎管,不應(yīng)采用斜接彎管。

四、管件及支管連接

1. 劇烈循環(huán)操作條件下采用的管件應(yīng)符合下列規(guī)定∶

a. 采用鍛造件及軋制無縫管件;

b. 軋制焊接件,焊接接頭系數(shù)應(yīng)大于或等于0.9;

c. 鑄鋼件,鑄件質(zhì)量系數(shù)E。不應(yīng)小于0.90,并應(yīng)符合本規(guī)范第3.2.4條的規(guī)定。

d. 不銹鋼對焊管件的厚度應(yīng)符合附錄D第D.0.1條的規(guī)定。

2. 普通管件及非標準異徑管的選用應(yīng)符合下列規(guī)定∶

a. 普通管件包括彎頭、三通、四通、異徑管及管帽等工廠制造的標準管件。

b. 選用對焊端的圓弧彎頭時應(yīng)采用長半徑(彎曲半徑為公稱直徑的1.5倍)的彎頭。短半徑彎頭僅可在布置特殊需要時使用。

c. 采用鋼板熱壓成型及組焊(兩半焊接合成)的管件時,應(yīng)符合本規(guī)范附錄J第J.1.1條的規(guī)定。

d. 無特殊要求時,宜優(yōu)先選用鋼制管件。螺紋連接的可鍛鑄鐵定型管件,宜用于D類流體的地上管道中。

e. 對焊端的標準管件的外徑系列及端部名義厚度應(yīng)在工程設(shè)計中指定。管件內(nèi)部厚度應(yīng)根據(jù)設(shè)計壓力、設(shè)計溫度及腐蝕附加量條件由制造廠決定。管件內(nèi)部可局部加厚,但各部位均不應(yīng)小于其端部厚度。

f. 鋼板卷焊的非標準異徑管設(shè)計壓力不宜超過2.5MPa。并應(yīng)按本規(guī)范進行計算。

3. 預(yù)制的突緣短節(jié)的選用應(yīng)符合下列規(guī)定∶

a. 在本條中的要求僅用于單獨制造的突緣短節(jié),不適用于特殊管件,也不適用于管端整體鍛制的突緣。

b. 焊接加工的突緣短節(jié),符合下列條件時,則可與其相接的管子一樣,適用于相同的工作條件。

①. 突緣的外徑必須符合法蘭標準或設(shè)計指定法蘭標準的突緣短節(jié)的尺寸要求。

②. 突緣的厚度不應(yīng)小于與其相連管子的名義厚度。

③. 突緣短節(jié)的材料宜與管子材料相同。

④. 應(yīng)按焊接加工的突緣短節(jié)(圖5.4.3)的要求加工。

c. 整體擴口翻邊的突緣短節(jié),當(dāng)符合下列條件時,則可與其相接的管子一樣,適用于相同的工作條件。

①. 突緣的外徑必須符合法蘭標準或設(shè)計指定法蘭標準的突緣短節(jié)的尺寸要求。

②. 翻邊的圓角半徑應(yīng)與相應(yīng)的法蘭相配。

③. 在任意一點上所測得的突緣厚度,不應(yīng)小于最小管壁厚度的95%乘以管子的外半徑與翻邊厚度測量點處半徑之比。

d. 劇烈循環(huán)操作條件下的突緣短節(jié)。

①. 焊接加工的突緣短節(jié)(圖5.4.3),用于劇烈循環(huán)操作條件時,應(yīng)選用該圖中(d)或(e)的形式加工,還應(yīng)滿足本條第5.4.3.2 款的要求。

②. 整體擴口翻邊的突緣短節(jié),不得用于劇烈循環(huán)條件下。

4. 焊接支管及預(yù)制的支管連接件的選用應(yīng)符合下列規(guī)定∶

a. 除采用本章第5.4.2條的三通及四通外,可根據(jù)本節(jié)要求選用下列的支管連接結(jié)構(gòu)∶

①. 焊接支管,見圖5.4.4-1(a)、(b)、(c)、(d);

②. 半管接頭,見圖5.4.4-2;

③. 支管臺,見圖5.4.4-3

④. 嵌入式支管,見圖5.4.4-1(e)。

b. 支管連接應(yīng)符合支管連接焊縫的形式(圖5.4.4-1)的結(jié)構(gòu)要求。補強應(yīng)符合本規(guī)范的規(guī)定。當(dāng)用于劇烈循環(huán)操作條件時,應(yīng)采用圖5.4.4-1中(b)、(d)或(e)的結(jié)構(gòu)。

c. 設(shè)計壓力大于6.3MPa的管道主支管為異徑時,不宜采用現(xiàn)場制造的焊接支管,宜采用三通,或在主管上開孔并焊接支管臺。當(dāng)主支管為等徑時宜采用三通。

d. 選用半管接頭作為支管連接時,其公稱直徑不宜大于50mm。

e. 有振動的管道可采用三通或支管臺或嵌入式支管。不應(yīng)采用焊接支管。

f. 主管外徑與厚度之比(一)大于或等于100時,支管外徑應(yīng)小于主管外徑的1/2。

五、閥門

1. 用于各類流體的閥門類型、結(jié)構(gòu)及其各部件材料,應(yīng)根據(jù)流體的特性、設(shè)計溫度、設(shè)計壓力及本規(guī)范第3.2.1條的規(guī)定選用。

2. 選用手動閥門,當(dāng)開啟力大于400N時,宜采用齒輪操縱結(jié)構(gòu)。

3. 閥蓋與閥體連接的螺栓少于4個的閥門,應(yīng)僅用于輸送D 類流體的管道。公稱壓力超過1.6MPa的蒸汽管道不應(yīng)使用螺紋連接的閥蓋。

4. 用于高溫或低溫流體的閥門,宜采用改善填料使用條件的閥蓋伸長的結(jié)構(gòu)形式。

5. 輸送B類流體的管道上使用軟密封球閥時,應(yīng)選用防(耐)火型結(jié)構(gòu)的球閥。

6. 閥門的材料應(yīng)符合本規(guī)范第4章的規(guī)定。對于磨蝕性大的流體,閥座及閥芯應(yīng)選用耐磨損的材料。對于有磨蝕的流體,選用閘閥時,宜為明桿結(jié)構(gòu)形式。

7. 除耐腐蝕的要求外,輸送B類流體的管道上宜用鋼制閥體的閥門。

8. 端部焊接的小閥,當(dāng)焊接及熱處理過程中閥座會變形時,應(yīng)選用長閥體型或端部帶短管的閥門。

9. 對于氧氣管道不應(yīng)使用快開、快閉型的閥門。閥內(nèi)墊片及填料不應(yīng)采用易脫落碎屑、纖維的材料或可燃的材料制成。

六、法蘭

1. 標準法蘭的公稱壓力的確定,應(yīng)符合本規(guī)范第3.2.1條第3.2.1.1款的規(guī)定。

2. 當(dāng)采用非標準法蘭時,必須按本規(guī)范的規(guī)定進行耐壓強度計算。

3. 下列任一種情況的管道,應(yīng)采用對焊法蘭。不應(yīng)采用平焊(滑套)法蘭。

a. 預(yù)計有頻繁的大幅度溫度循環(huán)條件下的管道;

b. 劇烈循環(huán)條件下的管道。

4. 在剛性大,不便于拆裝或公稱直徑大于或等于400mm的管道上設(shè)盲板時,宜在法蘭上設(shè)頂開螺栓(頂絲)。

5. 配用非金屬墊片的法蘭,法蘭密封面的粗糙度宜為3.2~6.4μm。對于配用纏繞式墊片的法蘭,應(yīng)為光滑的密封面,粗糙度宜為1.6~3.2μm,并應(yīng)采用公稱壓力大于或等于2.0MPa的法蘭。

6. 當(dāng)金屬法蘭與非金屬法蘭連接或采用脆性材料的法蘭時,兩者宜為全平面(FF)型法蘭。當(dāng)必須采用突面(RF)型法蘭時,應(yīng)有防止螺栓過載而損壞法蘭的措施。

7. 有頻繁大幅度溫度循環(huán)的情況下,承插焊法蘭和螺紋法蘭不宜用于高于260℃及低于-45℃。

七、墊片

1. 選用的墊片應(yīng)使所需的密封負荷與法蘭的設(shè)計壓力、密封面、法蘭強度及其螺栓連接相適應(yīng),墊片的材料應(yīng)適應(yīng)流體性質(zhì)及工作條件。

2. 纏繞式墊片用在凸凹面法蘭上時宜帶內(nèi)環(huán),用在突面(RF)型法蘭上時宜帶外定位環(huán)。

3. 用于全平面(FF)型法蘭的墊片,應(yīng)為全平面非金屬墊片。

4. 非金屬墊片的外徑可超過突面(RF)型法蘭密封面的外徑,制成“自對中”式的墊片。

5. 用于不銹鋼法蘭的非金屬墊片,其氯離子的含量不得超過50×10~4。

八、緊固件

1. 管道用緊固件,包括六角頭螺栓、雙頭螺柱、螺母和墊圈等零件。

2. 應(yīng)選用國家現(xiàn)行標準中的標準緊固件,并在本規(guī)范附錄A 所規(guī)定材料的范圍內(nèi)選用。

3. 用于法蘭連接的緊固件材料,應(yīng)符合國家現(xiàn)行的法蘭標準的規(guī)定,并與墊片類型相適應(yīng)。

4. 法蘭連接用緊固件螺紋的螺距不宜大于3mm。直徑M30 以上的緊固件可采用細牙螺紋。

5. 碳鋼緊固件應(yīng)符合國家現(xiàn)行法蘭標準中規(guī)定的使用溫度。

6. 用于各種不同法蘭的緊固件應(yīng)符合下列規(guī)定∶

a. 在一對法蘭中有一個是鑄鐵、青銅或其他鑄造法蘭,則緊固件要使用較低強度的法蘭所配的緊固件材料。但符合下列條件時,可按所述任一個法蘭配選緊固件材料。

①. 兩個法蘭均為全平面,并采用全平面的墊片;

②. 考慮到持續(xù)載荷、位移應(yīng)變、臨時荷載以及法蘭強度各方面的因素,對擰緊螺栓的順序和扭矩已作了規(guī)定。

b. 當(dāng)不同等級的法蘭以螺栓緊固在一起時,擰緊螺栓的扭矩應(yīng)符合低等級法蘭的要求。

7. 在劇烈循環(huán)條件下,法蘭連接用的螺栓或雙頭螺柱,應(yīng)采用合金鋼的材料。

8. 金屬管道組成件上采用直接擰人螺柱的螺紋孔時,應(yīng)有足夠的螺孔深度,對于鋼制件其深度至少應(yīng)等于公稱螺紋直徑,對于鑄鐵件不應(yīng)小于1.5倍的公稱螺紋直徑。

九、管道組成件連接結(jié)構(gòu)選用要求

1. 焊接接頭的選用,應(yīng)符合下列規(guī)定∶

a. 焊縫坡口應(yīng)符合現(xiàn)行國家標準《氣焊、手工電弧焊及氣體保護焊焊縫坡口的基本形式與尺寸》GB/T985及《埋弧焊焊縫坡口的基本形式與尺寸》GB/T986的規(guī)定。

b. 承插焊連接接頭的選用∶①②③④⑤⑥

①. 公稱直徑不宜大于50mm,連接結(jié)構(gòu)應(yīng)符合本規(guī)范附錄H 第H.1節(jié)的規(guī)定。

②. 不得用于有縫隙腐蝕的流體工況中。

③. 大于DN40的管徑不應(yīng)用于劇烈循環(huán)條件下。

c. 對焊接頭的選用∶

①. 在鋼管道中除有維修拆卸要求外,應(yīng)采用對焊接頭。

②. 當(dāng)材料強度相同而不同厚度的管道組成件組對對接,而厚度較厚一端內(nèi)壁或外壁形成錯邊量大于2mm或超過設(shè)計規(guī)定的數(shù)值時,應(yīng)符合本規(guī)范附錄H第H.2節(jié)的規(guī)定。

d. 平焊(滑套)法蘭的焊接應(yīng)符合本規(guī)范附錄 H 第H.1.4條的規(guī)定。

2. 螺紋連接(螺紋密封)接頭的選用,應(yīng)符合下列規(guī)定∶

a. 不得用于有縫隙腐蝕的流體工況中。

b. 需密封焊的螺紋連接的接頭,不得使用密封材料。

c. 不應(yīng)使用于扭矩大的或有振動的管道上。在熱膨脹可能使螺紋松開時,應(yīng)采取預(yù)防措施。

d. 在劇烈循環(huán)條件下,螺紋連接僅限用于溫度計套管上(與測溫元件的連接)。

e. 直螺紋管接頭與錐管螺紋相接的結(jié)構(gòu)僅用于D類流體管道。

f. 除本規(guī)范第5.2.3條所述鋼管標準中按普通和加厚兩種厚度外,外螺紋的鋼管及管件的最小厚度應(yīng)符合本規(guī)范附錄D表D.0.2的規(guī)定。

g. B類流體的管道用錐管螺紋連接時,公稱直徑不應(yīng)大于20mm,且應(yīng)采用密封焊。

h. 錐管螺紋密封的接頭,設(shè)計溫度不宜大于200℃,對于C類流體管道,當(dāng)公稱直徑為32~50mm時,設(shè)計壓力不應(yīng)大于4MPa;公稱直徑為25mm時,設(shè)計壓力不應(yīng)大于8MPa;公稱直徑小于或等于20mm時,設(shè)計壓力不應(yīng)大于10MPa。高于上述壓力應(yīng)采用密封焊。

3. 其他型式連接接頭的使用,應(yīng)符合下列規(guī)定∶

a. 用水泥填充的鑄鐵管承插接頭僅限用于D類流體。這種管道應(yīng)有防止接頭松開的合理支承的措施。

b. 在劇烈循環(huán)條件下及B類流體管道中不應(yīng)使用釬焊接頭。

c. 粘接接頭不應(yīng)使用于金屬的壓力管道中。

d. 除管端用透鏡墊密封外,管端作為密封面伸出螺紋法蘭面以壓緊墊片的結(jié)構(gòu)(圖5.9.3-1)僅限用于D類流體的管道。

e. 用端面的墊片密封而不是用螺紋密封的直螺紋接頭(圖5.9.3-2)與主管焊接時,應(yīng)防止密封面發(fā)生變形。圖5.9.3-2(a)的結(jié)構(gòu)不得用于B類流體。

十、管道特殊件

1. 在輸送B類流體的管道中,不應(yīng)使用帶填料密封的補償器。

2. 波紋膨脹節(jié)和金屬軟管不得用于受扭轉(zhuǎn)的場合。

3. 使用波紋膨脹節(jié)時,應(yīng)按其各種形式的性能合理選用。設(shè)計中應(yīng)計算其使用壽命及反力。有冷拉時,應(yīng)在設(shè)計文件中指明。還應(yīng)考慮環(huán)境溫度降低時流體可能冷凝及結(jié)冰的影響。

4. 僅在開車期間對轉(zhuǎn)動設(shè)備進行安全防護時,可在其入口管道內(nèi)設(shè)置臨時過濾器。

5. 疏水閥入口、噴頭或噴射器入口及制備溶液系統(tǒng)有關(guān)的泵入口等管道上應(yīng)設(shè)置永久過濾器。

6. 應(yīng)根據(jù)工藝要求決定過濾器篩網(wǎng)的網(wǎng)目。

十一、非金屬襯里的管道組成件

1. 非金屬襯里的管道組成件的材料選用,應(yīng)符合本規(guī)范第4.4.4條的規(guī)定。

2. 非金屬襯里的管道組成件的端部連接結(jié)構(gòu),宜采用金屬法蘭連接,除耐火材料襯里以外,應(yīng)使襯里延伸覆蓋整個法蘭密封面上,且應(yīng)牢固結(jié)合、平整。

3. 所有組成件的基層金屬部分的選用要求,應(yīng)符合本章第5.2節(jié)至第5.6節(jié)及第5.9節(jié)的規(guī)定。

4. 非耐火材料襯里的管道用于火災(zāi)危險區(qū)時,應(yīng)有防護措施。

5. 特制的墊環(huán),可用于非金屬襯里管道作為安裝長度的調(diào)整。

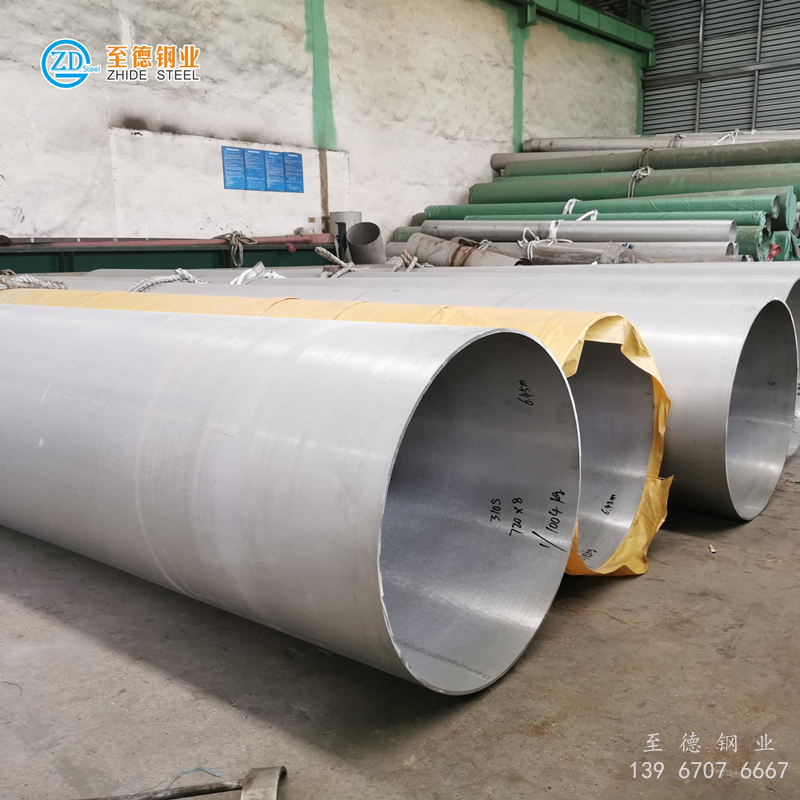

至德鋼業(yè),我們根據(jù)您的實際需求,給出參考建議,為您提供高性價比的不銹鋼管道及配件。