一、基本概況

湖北新冶鋼Φ460三輥斜軋機組是目前全球最大的Assel軋機,2008年開工建設,2010年10月建成投產,設計產量為年產中厚壁無縫鋼管30萬噸,設備能力按照60萬噸考慮。該機組由中冶京誠作工廠設計,總建筑面積約為52920㎡。主軋線設備由德國梅爾公司設計制造,包括穿孔機、三輥斜軋管機。該機組投產后,新冶鋼公司產品規格可延伸至φ508mm,壁厚可達到100mm。

二、產品規格和主要品種

1. 規格范圍包括:

外徑:203mm~508mm;

壁厚:100mm;

長度:5mm~12.5m。

2. 主要品種

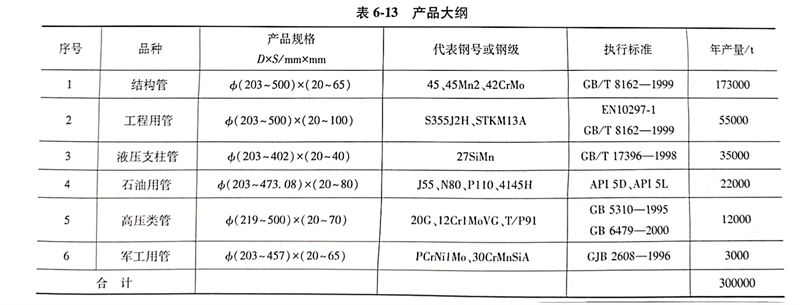

按照三輥斜軋管機組產品規格調整靈活、尺寸精度高、適于中厚壁管軋制的特點,擬定的產品將以小批量、多品種、合金含量較高的高附加值產品為主。主要品種有:結構管、工程用管、液壓支柱支架管、石油用管、高壓類管、軍工用管等。產品大綱見表6-13所示。

三、工藝流程

長尺管坯→定尺鋸切→冷定心→管坯加熱→穿孔→Assel 軋管→定徑→冷卻→矯直→排管鋸鋸切→探傷→人工檢查、修磨→測長、稱重、噴標→收集→入庫。

四、熱軋管線生產工藝及設備特點

1. 采用連鑄圓管坯

本機組采用φ250mm、φ270mm、φ330mm、Φ390mm、φ460mm連鑄圓管坯,可全部由公司內部提供。與傳統的軋制坯料相比,采用連鑄管坯生產無縫鋼管的費用:從鋼水到鋼材金屬收得率可提高5%~8%、能源節省40%~50%,而且提高了鋼管質量,簡化生產工藝,使無縫鋼管生產成本大大降低。

2. 采用管坯預旋轉的錐形輥穿孔機

a. 選用錐形輥穿孔機。可減少了作用在管坯上的周向剪切力,有利于減少內外表面缺陷。可以穿制不銹鋼、鎳鉻合金等難變形金屬。

b. 穿孔效率高。穿孔速度可達1~1.5m/s,穿孔周期短,產量高。

c. 毛管的同心度和壁厚精度高。毛管壁厚不均可在3%~4%以下。

d. 可實現大延伸、大擴徑量穿孔。延伸系數可達4~5,擴徑量可達20%~30%,有利于擴大產品規格。

e. 管坯預旋轉,有利于大管坯的咬入,減少前卡事故,降低軋輥磨損。

3. 采用新型ASSEL軋管機

該三輥斜軋管機是德國米爾公司提供的最新型的軋管機。其特點如下:

a. 采用操作簡便、效果顯著的軋輥快抬法消除荒管尾三角;

b. 采用限動芯棒軋制,提高壁厚控制精度;

c. 將傳統的集中傳動改為三個軋輥各由一個電機傳動;

d. 為防止軋制薄壁管出現的表面扭曲現象,在軋機出口側裝有導向裝置,同兩條平行排列的驅動輥相連,確保輸出鋼管的表面質量。

代表當代最新技術發展的三輥斜軋管機,可獲得高質量的鋼管,中厚壁鋼管的成品精度可達±4%~5%。

4. 配備二輥式10架定徑機

a. 軋輥的重車可以單輥在標準車床上進行,無須專用車床;

b. 采用調整輥縫的方法調整軋輥間隙,從而大大提高了軋輥的使用壽命,減少了機架和軋輥數量,降低了生產成本。同時便于在線調整鋼管外徑。

5. 采用連續流水線布置

鋼管加熱、軋制、精整采用連續式流水布置。在機組產量不高的情況下此種布置方式可提高生產效率,有利于生產管理,減少占用的廠房面積。

五、主要設備參數

1. 環形加熱爐

中徑:40m;

裝出料線夾角:12°;

爐膛內寬:5500mm;

管坯溫度偏差:10℃;

最大出料頻率:135p/h;

最大小時產量:170t/h。

2. 穿孔機

形式:錐形輥立式布置、側導板;

入口管坯直徑:Φ250mm、φ270mm、Φ330mm、ф390mm、φ460mm;

入口管坯最大長度:4800mm;

軋輥直徑:1500mm;

喂入角:5°~15°;

輾軋角:15°;

最大出口速度:0.5~0.8m/s;

軋制力:10000kN;

軋輥最大速度:70r/min;

電機功率:2×6.000kW;

過載系數:2;

出口毛管外徑:φ250~515mm;

出口毛管最大長度:9000mm;

頂桿小車最大速度:3.0m/s;

頂桿小車驅動方式:鋼絲繩和卷揚。

3. 三輥斜軋管機(ASSEL)

毛管外徑:250~515mm;

毛管壁厚:27~88mm;

抱芯輥數量:5;

芯棒長度:15000mm;

工作段長度最大:4000mm;

限動力:90t;

ASSEL主機:軋輥可調,帶上輥快開裝置;

軋輥直徑:1100mm(最大);1000mm(最小);

喂入角:4°~11°;

設備輾軋角:0~7°;

操作中的輾軋角:5°;

輾軋角的調整范圍:+1°;

臺肩高度:10.0mm;

最大延伸率:2.0;

D/t(最小壁厚20.0mm):20:1;

每個軋輥軋制力:300t;

毛管輸出最大速度:0.7m/s;

電機額定功率:3×1700kW;

過載系數:1.8倍。

軋機后臺:

毛管直徑:Φ220~495mm;

毛管最大長度:11500mm;

下長導輥數量:2×2;

上導輥數量:4;

可升降下驅動輥數量:6;

上壓輥數量:5。

4. 定徑機

形式:2輥單機架傳動;

機架數:定徑機10架;

換機架形式:液壓機械拉出和換機架小車,可單獨更換機架;

入口荒管外徑:φ220~515mm;

出口鋼管外徑(熱態):Φ205~505mm;

出口鋼管最大長度:13000mm;

絕對最大總減徑量(初步):35mm;

單機架最大減徑率:1.5%;

軋輥名義直徑:φ920mm;

冷床形式:步進梁式;

冷床入口鋼管外徑:φ205~505mm;

冷床入口鋼管最大長度:13000mm;

冷床尺寸:長x寬=113.5m×13m×13m(分三段);

冷床齒距:600mm;

冷床布料型式:單排布料;

冷卻終了溫度小于:100℃。