一、裝置簡介

重油輕質化基本原理是改變油品的相對分子質量和氫碳比,而改變相對分子質量和氫碳比往往是同時進行的。改變油品的氫碳比有兩條途徑,一是脫碳,二是加氫。

加氫裂化屬于石油加工過程的加氫路線,是在催化劑存在下從外界補入氫氣以提高油品的氫碳比。加氫裂化實質上是加氫和催化裂化過程的有機結合,一方面能使重質油品通過裂化反應轉化為汽油、煤油和柴油等輕質油品,另一方面又可防止像催化裂化那樣生成大量焦炭,而且還可將原料中的硫、氯、氧化合物雜質通過加氫除去,使烯烴飽和。

加氫處理裝置不僅能夠提高原油的收率,而且可獲得高質量的輕質燃料油。現代化的煉油廠無不把加氫處理裝置列為必上項目。根據原料油的不同,預期獲得的產品類型不同。加氫處理裝置分為加氫精制裝置、加氫脫硫裝置、加氫裂化裝置、潤滑油加氫裝置等類型。這里介紹加氫裂化裝置。

加氫裂化裝置的原料油主要是上游裝置如常減壓、催化、焦化的重質餾分油、渣油或其混合物。這些重質油在一定的壓力、溫度條件下,并在催化劑的作用下與氫氣發生化學反應,從而達到使重質油變為優質輕質燃料油的目的。加氫裂化裝置的產品主要有高級汽油、航空煤油、低凝固點柴油、石腦油等。

原料:重質油等。產品:輕質油(汽油、煤油、柴油或催化裂化、裂解制烯烴的原料)。

二、典型加氫裂化裝置的工藝及特點

加氫裂化裝置生產流程,按反應器中催化劑所處的狀態不同,可分為固定床、沸騰床和懸浮床等幾種。

1. 固定床加氫裂化

固定床是指將顆粒狀的催化劑放置在反應器內,形成靜態催化劑床層。原料油和氫氣經升溫、升壓達到反應條件后進入反應系統,先進行加氫精制以除去硫、氮、氧雜質和二烯烴,再進行加氫裂化反應。反應產物經降溫、分離、降壓和分餾后,目的產品送出裝置,分離出含氫較高(80%,90%)的氣體,作為循環氫使用。未轉化油(稱尾油)可以部分循環、全部循環或不循環一次通過。

2. 沸騰床加氫裂化

沸騰床(又稱膨脹床)工藝是借助于流體流速帶動具有一定顆粒度的催化劑運動,形成氣、液、固三相床層,從而使氫氣、原料油和催化劑充分接觸而完成加氫反應過程。沸騰床工藝可以處理金屬含量和殘炭值較高的原料(如減壓渣油),并可使重油深度轉化;但反應溫度較高,一般在400~450℃范圍內。此種工藝比較復雜,國內尚未工業化。

3. 懸浮床(漿液床)

加氫工藝 懸浮床工藝是為了適應非常劣質的原料而重新得到重視的一種加氫工藝。其原理與沸騰床相類似,其基本流程是以細粉狀催化劑與原料預先混合,再與氫氣一起進入反應器自下而上流動,催化劑懸浮于液相中,進行加氫裂化反應,催化劑隨著反應產物一起從反應器頂部流出。該裝置能加工各種重質原油和普通原油渣油,但裝置投資大。該工藝目前在國內尚屬研究開發階段。

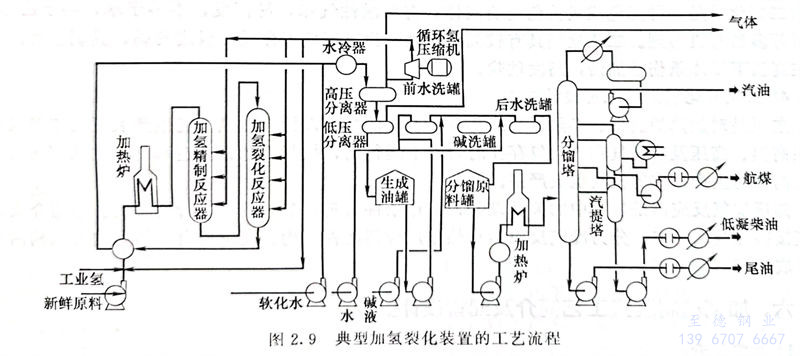

典型加氫裂化裝置的工藝流程如圖2.9所示。

原料油以常溫、低壓條件進入裝置,經過過濾、脫水等,進入換熱器逐次換熱,然后通過高壓原料油泵加壓。氫氣以常溫、低壓條件進入裝置,然后通過新氫壓縮機,逐級進行加壓。新氫壓縮機一般為大型往復式壓縮機。新氫氣幾乎不含硫化氫等腐蝕介質。高壓新氫氣與循環氫混合在一起與反應流出物進行換熱。從加熱爐出來的高壓氫氣與高壓原料油混合,一起進入加氫反應器進行加氫反應。此流程稱為爐后混氫。有些生產裝置則是采用原料油與氫氣先混合然后一起進加熱爐加熱的流程,稱為爐前混氫。

在反應器內進行的加氫反應為放熱反應,故反應器需要在不同的位置通入高壓冷氫,以控制反應器中的反應溫度。加氫反應采用的催化劑需要硫維持其活性,因此即使原料油中不含硫化氫等硫化物,要通過催化劑的硫化而維持反應器里面有一定的硫含量。反應器中的硫在加氫反應條件下與氫氣結合生產硫化氫。當原料油中含有氮的情況下,氮會與氫氣發生反應產生氨。因此,從反應器底部流出的混合物(稱為反應流出物)富含氫氣和硫化氫,有時候也含一定量的氨。反應流出物通過換熱器逐次進行換熱降溫,然后再通過高壓空冷器進一步降溫至露點以下,進入高壓分離器,進行富余氫氣和反應生成物的分離。分離器頂部排除的循環氫進入循環氫壓縮機加壓后循環使用,分離器底部排除的反應生成物經降壓后進入后續的分餾部分進行不同燃料油的分割。從分離器出來的循環氫富含硫化氫,有時候會對其先脫硫然后再循環使用。分離器底部還會排出富含硫化氫的酸性水等,酸性水經降壓后進入全廠的酸性水汽提裝置進行處理。

三、介質特點

加氫裂化裝置中包含的特殊的介質有氫氣、硫化氫、連多硫酸、二硫化碳等。

氫與氟的混合物在低溫和黑暗環境下就能發生自發性爆炸,與氯的混合比為1:1時,在光照下也可爆炸,氫氣被列為甲類易燃氣體,屬于易燃、易爆介質。氫原子能夠被金屬吸附并滲入金屬內部,給金屬帶來一系列的影響,如氫脆、氫鼓包。在一定的溫度和壓力條件下,氫氣可與金屬中的碳發生化學反應,生產甲烷,并引起金屬開裂或鼓包。氫氣極易從設備、管道元件的連接處逸散出去,給設備、管道元件的密封增加難度。

硫化氫正常情況下是一種易燃的酸性氣體,濃度低時帶惡臭,氣味如臭雞蛋,濃度高時反而沒有氣味,因為高濃度的硫化氫可以麻痹嗅覺神經。

連多硫酸在石油化工裝置中并不常見,但如果一旦形成,其危害性是非常大的。連多硫酸多產生在高溫硫腐蝕的環境下,即硫化氫在高溫條件下能引起金屬材料的化學腐蝕,在裝置停工的時候,其腐蝕產物遇水、氧可能生成連多硫酸。連多硫酸是強酸,對奧氏體不銹鋼具有強烈的應力腐蝕開裂誘發傾向,嚴重時可在數分鐘之內導致奧氏體不銹鋼材料的開裂。

二硫化碳是一種無色或淡黃色透明液體,有刺激性氣味,易揮發,不溶于水,溶于乙醇、乙醚等多數有機溶劑。二硫化碳具有較高的毒性,為高度危害介質。極度易燃,具刺激性,并且在高溫下爆炸殺傷性加倍,高度危險。

四、加氫裂化裝置的配管設計

主要是對加熱爐、塔、換熱器、罐、泵等設備的配管設計。加氫工藝生產裝置的主要設備是在高溫、高壓及有氫氣和硫化氫存在的條件下運行的,故其設計、制造和材料的選用等要求都很高,對生產操作的控制也極嚴格。

高壓加氫反應器是裝置中的關鍵設備,工作條件苛刻,制造困難,價格昂貴。根據介質是否直接接觸金屬器壁,分為冷壁反應器和熱壁反應器兩種結構。反應器由筒體和內部結構兩部分組成。