COE生產線是番禺珠江不銹鋼管(連云港)有限公司成立后建立的具有自主知識產權,國際先進、國內外第一條采用COE制管技術可生產高頻不銹鋼焊管和直縫埋弧焊管的生產線,年綜合產能30萬噸,生產規格為:高頻焊管φ250~762mm,長度3~21m,壁厚3.2~25.4mm;埋弧焊管Φ377~762mm,長度8~12.5m,壁厚6.4~25.4mm。材質:B、X42~X80。

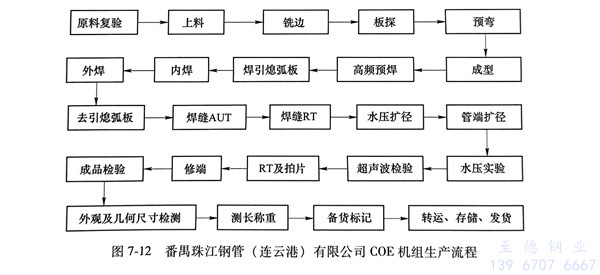

一、生產工藝流程

番禺珠江鋼管(連云港)有限公司COE機組生產流程見圖7-12所示。

(1)板邊坡口的控制:采用X形坡口高速銑切技術,預設板邊坡口利于焊接。

(2)板邊預彎技術:板邊采用連續空彎邊技術,板邊曲率一致,弧度達到預設要求。

(3)成型技術:采用連續排輥成型加封閉孔型彎曲成型技術,將鋼板擠壓成O形。

(4)預精焊技術:通過高頻加熱板邊1000℃,小擠壓量焊接,保證板邊坡口鈍邊焊合,保留內外坡口,以滿足內外埋弧焊要求。

(5)內外焊接技術:采用多絲焊接,根據壁厚、材質設定不同焊接參數及焊絲焊劑匹配。

(6)鋼管擴徑技術:針對管徑小,采用水壓擴徑工藝,根據管徑選取外包模,并根據材質、壁厚、管徑參數,設計擴徑壓力,對焊后鋼管進行整形、消除應力。

(7)質量檢驗:通過多道X射線、超聲波對鋼管管材和焊縫進行檢驗,同時通過取樣測試鋼管,理化檢驗。

二、主要技術特點

(1)板探設備:采用90通道超聲波探傷系統,可同時監視耦合和板材缺陷,并配聲光報警,自動噴標,自動記錄功能,每張板(每卷鋼卷)的探傷圖都能隨時查閱。

(2)銑邊:采用奧地利林辛格高速銑切技術制造,自動對中,自動測量和銑頭浮動,保證板寬一致,坡口一致,25.4mm厚鋼板最大銑切速度20m/min。

(3)預彎機:三高公司采用德國技術制造,對板邊進行連續預彎。

(4)排輥及成型機:三高公司采用德國內外排輥及翅片成型技術,多道次漸開式彎曲鋼板,無鼓包,不銹鋼管幾何尺寸優良。

(5)內外焊機:5條內焊線,4條外焊線配套采用林肯數字焊接電源,激光自動跟蹤焊接,效率高,焊接質量好。

(6)擴徑機:具有自主知識產權的水壓擴徑和水壓試驗一體機,效率高,不銹鋼管尺寸精度高。

(7)X射線探傷機:采用德國平板探傷系統,水壓前后兩道配置,圖像清晰,靈敏度高。

(8)焊縫超聲波探傷機:水壓前后各32通道,探傷配置,并配有耦合和焊縫缺陷實時聲光、噴標報警監測系統,全面監控焊縫質量。